Hammaddenin İşletmeye Kabulü

Buğday, bazı özel durumlar hariç işletmeye, yığın biçiminde, dökme halde kamyon, tren veya gemilerle taşınır.

Buğday alımı, işletmeye gelen ürünün; analizi, boşaltılması, depo ve silolara taşınması, miktarının belirlenmesi vb. aşamaları kapsar.

İşletmeye Gelen Ürünün Analizi

İşletmeye gelen buğdayın, fiziksel ve kimyasal özellikleri bazı analizlerle tespit edilir.

Bu analizlerin yapılması;

- Buğdayın işletmeye kabul edilip edilmeyeceğine karar vermek

- Fiyatını belirlemek

- Buğdayı sınıflandırarak ayrı silolara koymak için gereklidir.

Laboratuvar analizlerinin başarısında örnek almanın önemi büyüktür. Üzerinde analiz yapılacak örnek, alındığı partinin özelliklerini temsil etmiyorsa yapılan analizler bir anlam ifade etmez. Bu nedenle örnek alma işlemi standart yöntemlerle, çok dikkatle yapılmalıdır.

Buğdayların kalitesinin ve buna bağlı olarak fiyatının belirlenmesi için laboratuvarda alınan örneğe aşağıdaki analizlerin uygulanması işletmeler için çok büyük önem arz eder:

- Rutubet miktarı

- Hektolitre değeri

- Protein miktarı

- Yabancı madde miktarı ve yabancı maddenin özelliği

- Glüten miktarı ve indeksi

- Sedimantasyon testi

- Düşme sayısı( FN ) analizi.

Boşaltım

Buğday boşaltımı, genellikle konik tabanlı mal alım çukuru veya tremi çukuru denilen yerlere yapılır. Dökme Havuzunda buğdaydaki kaba taş, dal parçaları, büyük sap ve toprak tezekleri ayrılır. İlk ve en kaba temizliğin yapıldığı noktadır. Genel anlamda istenmeyen parçaların makine aksamlarına zarar vermemesi için önemlidir.

Bu aşamada yapılan temizlik işlemine ön temizlik denir. Ön temizleme ile buğday içerisindeki, iri taş, sap, saman, metal, naylon vb. parçalarının ve bir takım tozların buğdaydan uzaklaştırılması sağlanmış olur. Böylece taşıma sisteminde oluşacak tıkanmalar önlenirken, kaba parçaların alet ayarlarını bozması ve arızaya neden olması da önlenmiş olur. Buğday içerisindeki yabancı maddelerin, daha depoya alınmadan buğdaydan ayrılması en idealidir. Bu sayede depolama sırasında yabancı maddelerden kaynaklanabilecek olumsuzlukların önüne geçilmiş olur.

Ön temizlemede kullanılan makineler arasında çöp sasörleri, mıknatıslar, hava kanalları vb. bulunabilir. Aynı makineler temizleme aşamalarında da kullanıldığı için detaylandırılması daha sonra yapılacaktır.

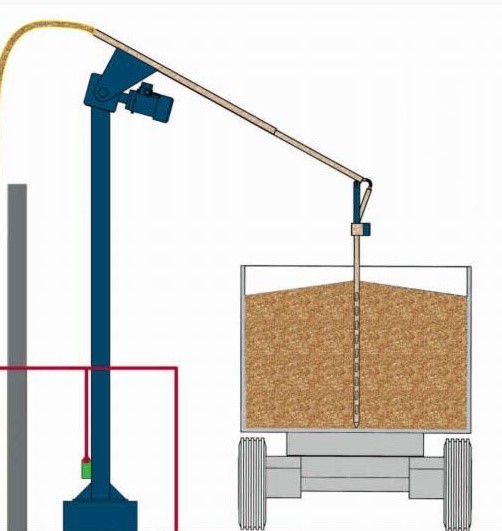

Depolama

Ön temizleme ve tartımdan geçirilen buğday, silolara gönderilir. Silolar betonarme veya çelik olabilir. Günümüzde kullanılan modern buğday depoları, büyük çoğunlukla dairesel kesitli, düz tabanlı veya konik tabanlı dikey çelik silolardır. Bu depolar yan yana dizilirler.

Depoların yerleşiminde, her ünitenin yerleşimi yanında, doldurma boşaltma sistemleri, kurutma, toz kontrol sistemleri ve diğer ekipmanlar dikkatle planlanır. Bu planlar bir silodan diğerine aktarım, kurutma, havalandırma yapabilecek şekilde planlanmalıdır. Böylece depolama süresince rutubet ve sıcaklığın ayarlanması, kalitenin korunması mümkün olacaktır.

Çelik Silolar ve Taşıma Sistemleri

Depolamada bir diğer önemli faktör silolarda ilk giren ilk çıkar prensibinin uygulanmasıdır. Bu sistemin dik silolarda uygulanması farklı çıkış sistemleriyle kolaydır. Fakat yatık silolarda ve depolarda ilk girenin ilk çıkması çok daha zordur. Boşaltım esnasında siloların kenarlarına dağılan buğday, deponun tamamen boşaltılmasına kadar bekleyebilir. Bu da bozulmasını hızlandırıcı faktörleri (ısı, nem, enzimatik)tetikler. Ayrıca yatık silolarda, işletme maliyetlerinin yüksekliği ve kapladığı yer açısında hacimsel alan dezavantajı gibi problemler söz konusundur.

Buğday Depolamada Önemli Faktörler

1) Sıcaklık

Depodaki ürünün korunmasında en önemli faktörlerden biridir. Depolanmış ürünün sıcaklığı, tanedeki böcek ve mikroorganizma gelişmelerini etkiler. Diğer faktörler aynı kalmak koşuluyla depo sıcaklığındaki her 5 °C düşüşün, depolama süresini yaklaşık 2 kat artırdığı kabul edilmektedir.

2) Nem

Depolanmış tahılın bünyesindeki değişiklikleri en düşük düzeyde tutabilmek için gerekli olan en yüksek rutubet miktarı(kritik rutubet)%13-14,5 arasında değişir. Eğer depolama 5 yıldan fazla sürecekse bu sınır %2 daha düşük tutulur. Genelde depolanmış ürün rutubetinin %1 düşürülmesi ile depolama süresinin yaklaşık 1,5 kat arttığı iddia edilmektedir. Buna ilaveten ürünün depo süresinin diğer depo koşullarına da bağlı olduğu unutulmamalıdır. Depolanmış tahılın rutubeti kadar depo atmosferindeki nispi rutubetinde depolama üzerine etkili olduğu bilinmektedir.